お役立ち情報

USEFUL

建築

投稿日:2021.05.22

更新日:2026.01.07

食品工場では、食中毒対策に加えて、異物混入を防ぐための防虫対策が重要です。特に気温と湿度が高くなる時期は、虫の発生リスクが高まります。

高温多湿な環境では、細菌性食中毒だけでなく、害虫の発生・侵入によるトラブルにも注意が必要です。外部からの侵入対策は多くの工場で行われていますが、工場内部で虫が発生するケースも少なくありません。

そこで本記事では、食品工場内部で発生する虫に焦点を当て、発生源ごとに適切な防虫対策を解説します。

Contents

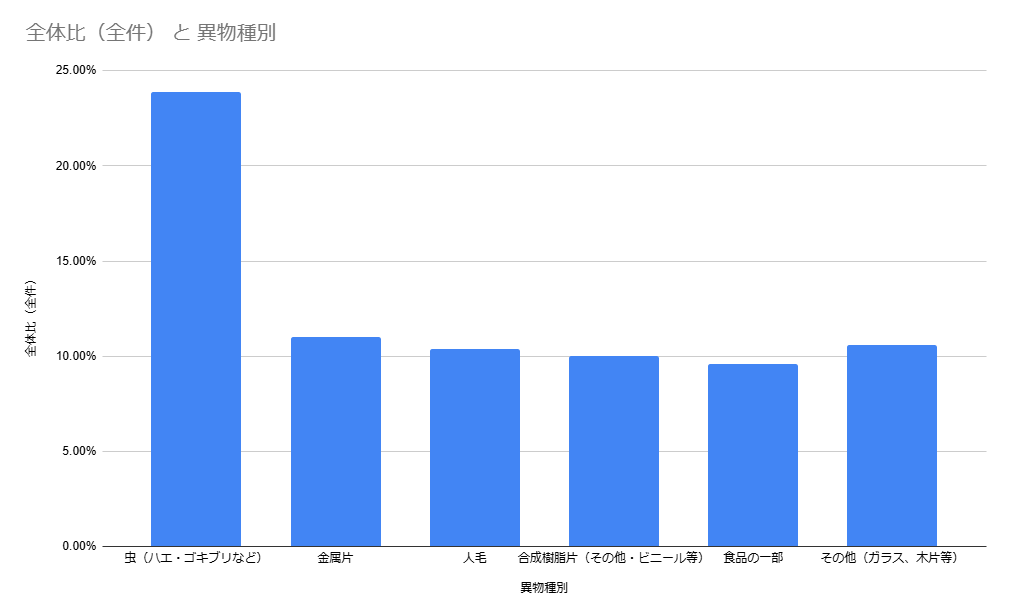

厚生労働省の公開データ「異物混入の内訳」によると、異物混入が最も多かったのも「虫」です。

参考:厚生労働省_全国における食品への異物混入被害実態の把握

食品工場に侵入しやすい虫の種類は、主にハエ、ゴキブリ、ハチ、カ、蛾、ユスリカ、アリになります。

害虫と一言にいっても様々な種類があり、害虫が好む環境や発生経路も異なります。害虫の種類と特徴について知っておくことで、防御策も見えてきます。

昆虫界で最大のグループであり、体が堅い鞘で覆われているのが特徴です。弱った動植物(木材、畳、衣類)等を食害するものが多く、またカビを好んで食べる食菌性のものも多いため、工場へ持ち込む資材や梱包材、およびカビへの注意が必要です。

害虫としては蛾類が主になり、食品への混入危害としては最も多くなります。飛来による侵入が多いイメージですが、工場では原料や資材に紛れて工場に侵入することの方が多いです。貯蔵食物や粉溜まりを発生源として増殖するため、搬入物や貯蔵物の管理、清掃が重要になります。

ハエ、蚊類が該当し、種によって屋内発生するものと飛来侵入するものとがあります。屋内発生においては排水系を主な発生源となり、排水溝やその経路の清掃が重要です。飛来侵入は灯火誘引および腐敗臭によるものが多く、屋外のゴミ置き場などの管理に注意が必要です。

ゴキブリ類、カマキリ類を指します。食品や製品への混入において心理的影響が最も大きいと考えられます。人為的侵入が最も多く、一部は歩行侵入します。外部の侵入を防ぐため隙間を作らない、餌となる食べ物や生ゴミを長時間放置しないなどの注意が必要です。

| 区分 | 主な虫の例 | 発生要因 | 侵入経路 | 主な対策 | |

|---|---|---|---|---|---|

| 内部発生昆虫 | 双翅目(ソウシ目) | チョウバエ、ノミバエ | 湿潤環境、臭い | 排水溝や湿った場所、床の水たまりなど湿潤環境に発生 | 排水溝の清掃、湿気管理 |

| 網翅目(モウシ目) | ゴキブリ類(チャバネゴキブリ等) | 湿潤環境、臭い | 暗く湿った隙間や生ゴミ、段ボール周辺に発生 | 隙間封鎖、定期清掃、捕獲器設置 | |

| 外部侵入昆虫 | 歩行性 鞘翅目(ショウシ目) | カブトムシ、クワガタ | 菌食、乾燥環境 | 梱包資材や木材に付着し、持ち込まれる | 搬入資材の検品・保管管理 |

| 飛翔性 鱗翅目(リンシ目) | 蛾(ノシメマダラメイガ等) | 光、臭い、乾燥環境 | 原料や包装材に付着、飛来して侵入 | 原料検品、照明対策、清掃強化 | |

| 飛翔性 双翅目(ソウシ目) | ハエ、蚊(イエバエ、ユスリカ等) | 湿潤環境、臭い、光 | ゴミ置き場や出入口から飛来、腐敗臭や灯火に誘引される | ゴミ管理、誘虫ランプ、出入口管理 | |

| 歩行性 網翅目(モウシ目) | クロゴキブリ、カマキリ | 隙間、物理的侵入 | 外部からの持ち込みや隙間から侵入 | 搬入口管理、外壁点検、隙間封鎖 | |

工場では、害虫対策を進めていくうえで、虫の侵入経路を特定することが重要です。外部からの侵入経路は、主に以下の4つに分類されます。

冒頭でご紹介したように、異物混入の原因となる虫の侵入経路は、主に開口部から入ってくる「飛来侵入」、壁や床を伝って入ってくる「歩行侵入」、排水設備の不備や水たまりから発生する「排水系発生侵入」、衣服に付着して入ってくる「人為的な侵入」という外部から侵入。…と考えている方が多いです。しかし、工場内部にも、虫の発生源が存在しており、その部分への対策をしっかりと行わなければ、食品工場の防虫対策は不十分になってしまいます。

ここでは、工場内部に存在する、代表的な虫の発生源をご紹介しておきます。

工場内で虫が発生してしまう場所の一つ目は、排水溝やグリストラップ、浄化槽などの水に濡れている場所です。こういった水が存在する場所は、チョウバエやノミバエ、コバエなど、大量のハエが発生してしまう恐れがあります。

ハエの幼虫は、食品残渣や汚泥がエサとなり成長しますので、こういった場所を清潔に保たなければいけません。

結露が原因の水濡れにお悩みの方はこちらの記事も併せてご覧ください。

【工場の結露対策】結露・霜が発生する原因と対策まとめ

冷蔵・冷凍庫で結露・霜が発生する原因と対策方法

上述の「水に濡れた場所」で虫が発生してしまう恐れがあるということは、なんとなくイメージしやすいと思います。しかし実は、製粉工場や製麺工場など、穀物などの乾燥食品を保管している保管庫でも虫が発生する恐れがあります。 保管庫などの乾燥した場所であれば「虫の心配はあまりない」と考えてしまうかもしれませんが、コクゾウムシやコクヌストモドキなどの虫は、乾燥した食品がエサとなるため、保管庫などの乾燥した環境が適していると言われています。大量の乾燥食品をとりあつかう製麺工場やパン工場などには生息している可能性が非常に高い虫です。

①とも関連した場所と言えますが、工場内にカビが生えている場所があれば、そこが虫の発生源となってしまう恐れがあります。

食品工場の異物混入原因ともなる、チャタテムシやヒメマキムシという害虫は、カビがエサとなりますので、工場内の清掃が不十分でカビが生えている場合には、こういった虫が発生してしまう恐れがあります。

工場における防虫対策は、単発的な対応ではなく、「侵入させない・発生させない・増やさない(駆除)」という3つの原則に基づいて管理することが重要です。特に食品工場では、異物混入リスクを最小限に抑えるため、これらを日常管理の中で継続的に実施する必要があります。

侵入防止は、防虫管理の中でも最も基本かつ重要な対策です。虫を工場内に入れなければ、その後の発生や駆除対応を大きく減らすことができます。

主な侵入経路は、出入口、搬入口、窓や換気口、ドアの隙間などです。これらの箇所に対して、エアーカーテンの設置、防虫ネットの取り付け、ドア下部の隙間対策などを行います。また、夜間照明が虫を誘引するケースもあるため、外灯は誘虫性の低い照明を選ぶことが望ましいでしょう。

あわせて、原材料や梱包資材の搬入時にも注意が必要です。受け入れ時の目視確認や保管場所の清掃を徹底することで、物品と一緒に虫が持ち込まれるリスクを低減できます。

発生防止は、工場内部で虫を発生させないための環境づくりが中心となります。虫は、水分・エサ・隠れ場所がそろうと工場内でも容易に発生します。

特に注意すべきなのが、水まわりや排水溝、グリストラップ、結露が発生しやすい場所です。これらの箇所は定期的な清掃と乾燥を徹底し、汚れや湿気を残さないことが重要です。また、原材料や製品くずの放置は虫のエサとなるため、日常清掃と廃棄ルールの明確化も欠かせません。

温度・湿度管理や整理整頓を行い、虫が「住みにくい環境」を維持することが発生防止につながります。

駆除は、侵入防止・発生防止を行っていても、万が一虫が確認された場合に必要となる対策です。ただし、駆除だけに頼る防虫管理は根本解決にならない点に注意が必要です。

工場内では、フェロモントラップや捕虫器などを設置し、虫の発生状況を把握・記録します。捕獲数の変化を確認することで、侵入経路や発生源の特定にもつながります。

また、薬剤を使用する場合は、食品への影響や作業環境への配慮が不可欠です。使用方法や場所を限定し、必要に応じて専門業者と連携することが望ましいでしょう。駆除はあくまで補完的な手段として位置づけ、他の2原則と組み合わせて運用することが重要です。

それでは、先述で紹介したような、工場内部の虫の発生源について、効果的な防虫対策はどのようなことを行っていけば良いのでしょうか?ここでは、工場内部で行うべき防虫対策をご紹介していきます。

| 防虫対策場所・発生源 | 主なリスク・特徴 | 具体的な防虫対策 | 運用上のポイント |

|---|---|---|---|

| 水に濡れる場所 (水溝・排水溝・グリストラップ・トイレ等) |

食品残渣や汚泥などの有機物をエサに虫が発生しやすい | ・日常的な徹底清掃 ・食品残渣、汚泥の除去 ・清掃後の乾燥管理 |

殺虫剤に頼らず「発生源をなくす」ことが最重要。清掃の質と頻度が効果を左右する |

| 保管庫 (穀物・乾燥食品) |

貯穀害虫・食品害虫が発生しやすく、一度発生すると根絶が困難 | ・フェロモントラップの設置 ・定期的な捕獲状況の確認 ・分析 |

トラップは虫の種類に合ったものを選定。設置場所によっては外部から誘引するため注意 |

| カビが発生しやすい場所 (天井裏・空調裏・調理器具の裏など) |

カビをエサとする虫が発生。高温多湿な食品工場は特にリスクが高い | ・湿度管理(除湿器等) ・ホコリの除去・空調 ・設備裏の定期清掃 |

湿度80%以上を避ける。カビ対策=防虫対策という意識が重要 |

| 出入口・搬出入口 | 虫の主要な侵入経路 | ・エアーカーテンの設置 ・ドア・シャッターの設置 |

出入り頻度が高い場所ほど複合対策(ドア+エアーカーテン)が有効 |

| ドア・シャッター下部の隙間 | 小さな隙間から歩行性害虫が侵入 | ・防虫ブラシの設置 | フレキシブルに隙間を埋められるため、既存設備にも導入しやすい |

| 照明設備・光源 | 虫が光に誘引され侵入・集まりやすい | ・ライトトラップ、電撃殺虫器の設置 ・外部照明の遮光処理 |

外部照明の配置・種類の見直しも重要 |

| 壁・床・設備表面 | カビの発生源になり、虫のエサとなる | ・防カビコーティング ・カビが生えにくい素材への変更 |

設備更新時・改修時に合わせて対策すると効率的 |

| 工場全体の空気環境 | 外部から虫が侵入しやすい | ・陽圧管理の導入 | 工場内の気圧を高く保つことで、外部からの侵入を抑制できる |

まずは「水溝、グリストラップ、トイレ」など、水に濡れてしまうことで、虫の発生源になる場所の防虫対策からご紹介します。

上述したように、こういった場所で発生する虫は、食品残渣や汚泥などの有機物をエサとして成長します。逆に考えれば、虫のエサとなるモノを、徹底的に清掃して無くしていくことで、虫の発生を抑えることができるわけです。一般住宅などであれば、虫を見つけた時に殺虫剤を使う、ハエトリガミを設置するなどの対策でも構いませんが、こういった対策は「虫を発生させない!」という根本的な解決策にはなっていません。

食品工場内部などであれば、気軽に殺虫剤を使用することもできませんし、虫の死骸が製品に混入してしまう恐れも考えられますので、日々の清掃を徹底的に行い、常に清潔な状態を保つようにしましょう。「濡れた場所」の防虫対策としては、徹底した清掃が最も有効な防虫対策になると考えられます。

穀物や乾燥食品の保管庫では、それらをエサとする昆虫の発生が考えられます。まずは、保管庫内にフェロモントラップなどを仕掛け、虫の発生状況を調べてみましょう。

保管庫などで発生する虫は、貯穀害虫や食品害虫などと呼ばれます。そして、保管庫内でこういった害虫が一度発生してしまうと、完全に排除するのが非常に難しくなると言われています。保管庫などの乾燥した場所の防虫対策は、フェロモントラップなどの仕掛けによって、虫を早期発見して対処するということが有効です。ただし、トラップの設置場所によっては、外部から同類の虫を引き寄せてしまう恐れがありますので、慎重に設置場所を検討してください。

なお、昆虫によって有効なフェロモンが異なりますので、トラップを仕掛ける前にどの種類に有効なのかをしっかりと調べて使用しましょう。使用後にフェロモントラップの結果を分析し、問題があるようであれば、工場内の改善を行う必要があります。

カビをエサとする虫の防虫対策は、カビを繁殖させないという対策が有効です。

まずおさえておきたいのは、カビは「温度が-5~30℃(好条件は15~30℃)、湿度が80%以上」の条件で、糖分やでんぷんを始めとして、ホコリや塗料などが栄養となり繁殖するということです。つまり、高温多湿になりやすい食品工場はカビの繁殖に適した条件が揃っているということです。したがって、食品工場内で、ホコリが溜まりやすい場所などにはカビが発生してしまう恐れが高くなると考えましょう。 なお、食品工場などでは、調理器具や空調設備の裏側、天井裏などが、カビの発生ポイントになることが多く、そしてそのカビをエサとする虫も発生させてしまいます。防虫対策を考える場合、適切な湿度管理を行って、カビの発生を抑えるということが非常に有効になります。例えば、除湿器などで室内の湿度を低く保つようにするなど、簡単な対策でも有効な防虫対策になると言えます。

▼工場の湿度対策については以下の記事もご参考ください。

工場や倉庫での湿度対策とは?結露を発生させないためのポイント

虫が出入口や搬出路から食品工場内に入ってくることが多いので、エアーカーテンの設置がおすすめです。エアーカーテンは他のカーテンと違って、屋内と外気の間に空気の壁を形成するため、隙間ができないので、空気の壁で虫の侵入を防ぐことができます。

ドアやシャッターの導入で虫の侵入をある程度防ぐことができます。出入り頻度が多い場所に対して、さらにエアーカーテンなどの導入がおすすめです。

虫が光に集まる傾向がありますので、出入口にライトトラップや電撃殺虫器を設置したり、食品工場の外部にある照明設備に対して遮光処理をしたりすることがおすすめです。

防虫ブラシはフレキシブルに動いて隙間をなくすことができますので、これを導入することで、ドアの下部やシャッターの隙間から虫の侵入を防止できます。

他にも、工場内の壁や床については、カビが発生しにくいコーティングを施し、工場内で使用する調理器具などもカビが生えにくい素材のものに変更することも非常に有効です。

陽圧とは、部屋内部の気圧が外の気圧よりも高い状態を指します。

陽圧管理を行うと、工場内の空気が外部に向かって流れることになり、外から虫が侵入しにくくなります。

ここまでは、工場内部を発生源とする『害虫』への対策についてご紹介してきました。それでは、食品工場などで異物混入を防ぐための防虫管理に関しては、どのように行っていくべきだと思いますか?ほとんどの方は、専門知識が必要な部分ですので、PCO専門業者に施設の防虫管理を委託するものだと考えていると思います。しかし、食品工場などでの防虫管理に関しては、ある程度の基礎知識を身につけ、それを自分自身で行うことは不可能ではありません。そして、工場の防虫管理を自分自身で行うようにすることは、さまざまなメリットが存在します。

食品工場などが自分たちで防虫管理を行うことは『セルフ防虫管理』などと呼ばれるのですが、勘違いしてはいけないポイントは「防虫管理に必要な作業、一切合切を自分たちで行う!」というものではありません。そもそも、施設の防虫管理を外部業者に委託している場合でも、その業者による点検訪問などに関しては、月1~数回程度しか行われないのが一般的です。しかし、異物混入の原因となる害虫は、いつ・どこで発生してもおかしくはないわけで、外部業者の点検の合間に問題が発生することも考えられます。 それでは、工場の従業員が防虫管理の知識を身に着けていた場合どうでしょうか?いつでも工場にいる従業員が防虫管理の知識を持っていれば、外部業者よりもはるかに早く問題を発見できる可能性があるわけです。

問題を早期に発見できるよう、防虫対策チェックリストを活用して確認しておきましょう。

| 食品工場用防虫対策チェックリスト | ||

|---|---|---|

| 診断項目 | チェック項目 | |

| 加工所周辺の環境 | ①加工所半径50m以内に臭気発生施設がないか。 | □ |

| ②加工所半径1km以内に有害物、煤煙、昆虫の発生および小動物誘引施設(廃棄物集積所、廃棄物埋立所、魚市場、屠畜場等)がないか。 | □ | |

| 加工所周囲、敷地内の排水溝の構造および配慮 | ①敷地内排水溝の位置が適切に配置され加工所内へ流入しない構造か。 | □ |

| ②敷地内排水溝は密閉式になっているか。 | □ | |

| ③敷地内排水溝は清掃のため適切な間隔でマンホールが設置されているか。 | □ | |

| ④敷地内排水溝は昆虫の発生、小動物の侵入しない構造か。 | □ | |

| 車両の出入りする屋外通路構造 | ①工場入口から積み下ろし場所までの通路は全て良好な状態に舗装されているか。 | □ |

| ②屋内にある荷物を積み下ろしする荷とき場は不使用時高速シャッター等で屋外から閉鎖できるようになっているか。 | □ | |

| 事務所(現場事務所を除く)、喫煙室を含む休憩室、更衣室、食堂、便所の区分け構造 | ①事務所(現場事務所を除く)、喫煙室を含む休憩室、更衣室、厨房、食堂、便所は密閉性のある隔壁で区分けされているか。 | □ |

| 開梱所、内梱包所の区分け構造および屋内外運搬車の区分け構造 | ①屋内外専用運搬車は明確に区分けしているか。 | □ |

| ②紙、木材等の外装梱包の開梱所は作業所の外に設置しているか。 | □ | |

| 作業所内および前室出入口等屋外ならびに異なる清潔区域に接する場所の殺虫剤などの構造 | ①出入口外側または内側に電撃殺虫器、捕虫器を設置しているか。 | □ |

| ②電撃殺虫器は虫の残骸が機械設備や製品に付着しないよう距離を設け設置しているか。 | □ | |

| ③加工所入口の照明は防虫に配慮しているか。 | □ | |

| ④出入口の扉は自動的に閉まるようになっているか。 | □ | |

| 厨房の構造と設備 | ①排水溝は汚水の逆流、昆虫、小動物が侵入しない構造か。 | □ |

| 便所の構造と設備 | ①排水溝は汚水の逆流、昆虫、小動物が侵入しない構造か。 | □ |

| 作業所内の排水、配線、配管用溝、穴からの汚染防止構造及び配線、壁、天井を貫通する部分の構造 | ①排水用溝、穴は開閉可能な金属蓋やトラップの設置で昆虫、小動物の侵入や臭気、汚染が逆流しない構造になっているか。 | □ |

| ②配線配管が、壁、天井等を貫通する部分が効果的なシール等で密閉状態が完全か。 | □ | |

| 作業所内の床の構造 | ①ひび割れ、穴、塗装剥がれ等がないか。 | □ |

| 作業所内の内壁の構造 | ①ひび割れ、穴、塗装剥がれ等がないか。 | □ |

| 外窓の構造 | ①窓枠はすき間がないサッシ構造になっているか。 | □ |

| ②排煙窓は開閉可能であるが、開時は昆虫や塵埃の侵入を防ぐ構造になっているか。 | □ | |

| ③機械搬入、排出口は二重に遮断されているか。 | □ | |

| 作業所内から他の施設に通じる出入口の構造(非常口、機械搬入口、搬出口を除く) | ①前室の二重扉はインターロック装置等で同時開閉防止構造になっているか。 | □ |

| ②エアーシャワーのない構造の前室は昆虫などの侵入しないよう暗くなっているか。(暗くできない場合は作業所に接する面を暗くするか、防虫ランプにする) | □ | |

| 作業所内に通じる非常口など常時は閉鎖されている施設の構造 | ①捕虫器、殺虫器を設置しているか。 | □ |

| 作業所内内の照明器具の構造 | ①作業所内の照明器具は塵埃の堆積しない構造となっているか。 | □ |

| ②作業所の明かりが外部に漏れないように設置されているか。 | □ | |

| 作業所内給排気、冷暖房などの空調設備構造 | ①作業所へ通じる加工所施設へ取り入れる外気は、フィルターを通して入れる構造か。 | □ |

集計・評価の目安(参考)

防虫対策が全体的に徹底されています。現在の運用を継続し、定期的な見直しも行いましょう。

基本的な防虫対策は実施されていますが、一部に見落としや改善点がある可能性があります。点検や対策の精度を見直すとさらに効果的です。

防虫対策に不足が見られます。虫の侵入・発生リスクが高まる恐れがあるため、優先的な改善が必要です。

重大なリスクが潜在しています。早急に防虫対策の再構築を行い、専門業者への相談も検討しましょう。

もちろん、食品工場における防虫管理のなかでも、発生昆虫の駆除など、高度な専門知識が求められる領域については、専門業者へ委託したほうが高い効果が期待できます。つまり、食品工場でのセルフ防虫管理では、「自社で対応できること」と「外部に任せるべきこと」を適切に切り分けながら進めることが重要です。そうすることで、無駄なコストをかけずに、効果的な防虫対策を実現できます。

今回は、食品工場などの異物混入の原因となる『害虫』に関して、工場内部で発生する虫の防虫対策をご紹介してきました。食品工場など、人が口にする食品を製造する施設では、小さな虫が企業の存続すら危ぶまれる異物混入事件にまで発展してしまいます。そのため、どのような食品工場でも、防虫対策については慎重に検討してさまざまな対策を行っていると思います。

しかし、こういった食品工場での防虫対策に関しては、「虫は外から侵入してくるもの」というイメージが強いためか、工場内部の防虫対策が不十分になってしまうことが珍しくありません。この記事でもご紹介したように、工場内部にも虫を発生させてしまうポイントがいくつか存在しますので、工場内部の防虫対策も忘れずに行っていくようにしましょう!

【関連記事】

食品工場の衛生管理対策を解説!埃や虫の侵入を防ぐための設計をご紹介

食品工場における異物混入の原因とは?

この記事を書いた人

安藤 知広

FACTASブランドマネージャー

執行役員東京本店長

1994年当社入社、工事管理者として工場建設における問題と多くの事例を経験。

2013年から東京本店次長として数多くの食品工場建設のプロジェクトリーダーを務める。

2018年10月ファクタスブランドマネージャーに就任し、食品工場建設における技術の体系化を進めております。