食品の製造・流通におけるグローバル化の影響が大きく、2018年6月に改正食品衛生法が可決され、日本国内でもHACCPによる食品衛生管理が義務化されることになりました。HACCP義務化の具体的なスケジュールとしては、2020年6月1日に施行され、1年間の猶予期間を経て、日本国内の全ての食品関連事業者が、HACCPによる衛生管理を求められるようになっています。

これまでもHACCPの義務化については取り上げていますが、今一度「HACCPによる衛生管理とは何なのか?」を分かりやすくご紹介します。

Contents

そもそもHACCP(ハサップ)とは?

それではまず、「そもそもHACCPとは?」について簡単にご紹介します。厚生労働省の特設ページでは、以下のように説明されています。

HACCPとは、食品等事業者自らが食中毒菌汚染や異物混入等の危害要因(ハザード)を把握した上で、原材料の入荷から製品の出荷に至る全工程の中で、それらの危害要因を除去又は低減させるために特に重要な工程を管理し、製品の安全性を確保しようとする衛生管理の手法です。

引用:厚生労働省公式サイトより

HACCPは、もともとアメリカのNASAにおいて、宇宙食の安全性を確保するために発案された衛生管理手法です。その後、非常に優れた管理手法だということが食品業界で評価されたことがきっかけとして、徐々に世界中に広がり、現在では国際的な衛生管理手法として各国で取り入れられるようになっています。ちなみに、日本国内でHACCPの考え方が取り入れられたのは、2018年の改正食品衛生法が初めてではなく、平成7年の食品衛生法改正に、HACCPの考えに基づいた「総合衛生管理製造過程」という承認制度がスタートしています。

HACCPとは、「Hazard(危害)」 「Analysis(分析)」「 Critical(重要)」「 Control(管理)」「Point(点)」の頭文字をとった造語です。そしてHACCPは、「危害要因分析」と訳される『HA(Hazard Analysis)』と、「重要管理点」と訳される『CCP(Critical Control Point)』に分けて運用されます。

Hazard(ハザード)は、自動車の「ハザード」ランプや災害時に危険がある地域の予測を示す「ハザード」マップに使われている「ハザード」と同じように「危険」という意味で使われています。食品衛生においては、「人の健康に悪影響をおよぼす危険」のことを指していて、これが危害要因に相当します。例えば、人体に有害な微生物、化学物質や異物(金属片など)が食品中に混入・増殖してしまうと、それを口にした人に「危害(健康への悪影響)」をおよぼす可能性があります。したがって、食品を取り扱う施設においては、原材料の仕入れから製造工程、料理の提供に至るまで、あらゆる工程の中で、どこに危害が発生する要因があるのかを分析し、管理する方法を明確にする必要があります。これが「HA=危害要因分析」です。

上述の『HA』で調べた危害要因は、食品が消費者の手元に届くまでに対策を講じる必要があります。HACCPでは、危害の発生を効果的に防ぐことができる工程、もしくはそれより後の工程になると、危害の発生を防ぐ手立てが残っていないような工程を重点的にコントロールします。こうした重点的に管理すべき工程が『CCP(Critical・Control・Point)』となります。 HACCPによる食品衛生管理は、食品の製造工程を細分化し、各工程ごとにリスク管理を行うのが特徴で、これにより問題がある食品が出荷されるリスクを極限まで低くすることができます。さらに、万一、何らかの食品事故が発生した場合でも、どの工程に問題があるのかを究明できます。

HACCPによる食品衛生管理手法とは?

ここまででHACCP衛生管理手法の概要が分かっていただけたと思います。それでは、食品を取り扱う現場において、具体的にどのような衛生管理を行っていけば良いか詳しくご紹介します。

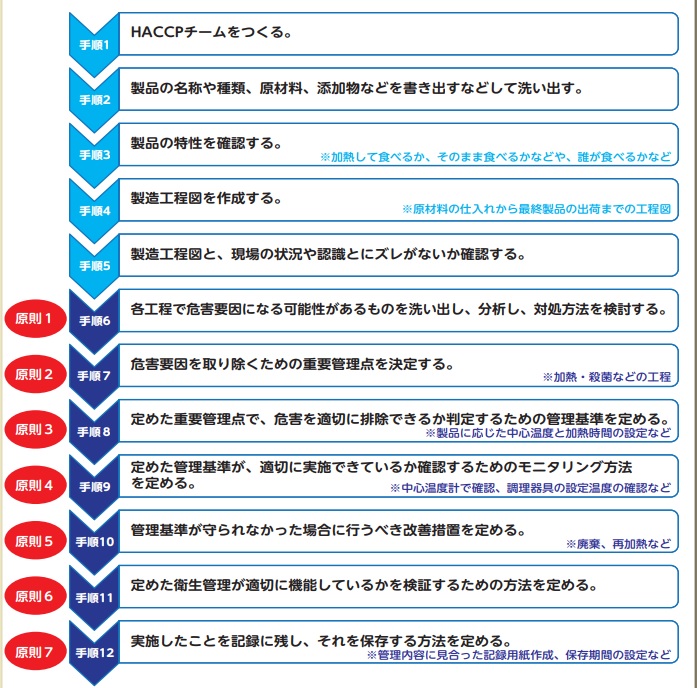

12の手順と7原則

HACCPは、食の安全を守る管理手法として、下図のような12の手順を踏みます。なかでも、12の手順の内、手順6から手順12までが特に重要とみなされており、『HACCPの7原則』と呼ばれています。

画像出典:東京福祉保健局資料より

「何が危ないか」を把握

上図より、上述した『HA:危害要因分析』が原則1になっています。食品製造現場には、「危害(健康への悪影響)」が発生しかねない場面が多く存在します。例えば、腸管出血性大腸菌O157に汚染された肉を適切な加熱をせずに提供する、肉を切って細菌が付着した包丁で生食用の野菜を切り交差汚染が発生するなどです。こういったことから、HACCPでは、自分たちの施設において、「食材の仕入れから食品出荷に至る工程」の中で、どの場面に危害が発生する要因があるのかを確認することが必要とされています。なお、危害要因を確認するためには、「施設内でどのような食材を使っているか?」「どのようなオペレーションになっているか?」などをきちんと把握する必要があります。つまり、危害要因分析(HA)のための準備が手順1から手順5に相当します。

重点的にコントロールする工程を決定する

上述したように、原則1で調べた危害要因については、食品を出荷(提供)するまでに何らかの対策を講じなければいけません。HACCPでは、危害発生を効率的に防ぐことができる工程、もしくはそれより後の工程では危害を防ぐ手立てがなくなってしまう工程を重点的にコントロールします。

上流の工程で危害を無くすための措置をいくら講じたとしても、その後の工程で食品汚染が発生しては意味がありません。したがって、HACCPでは、食品の製造工程全体を見て、重点的に対策を講じる工程を決定します。これが上図の『原則2』にあたる部分で、具体的には、食材の洗浄、加熱による殺菌、冷却などです。

HACCPによる衛生管理は、「HA=危害要因分析」と「CCP=重要管理点」を組み合わせた管理手法です。ただ、HAとCCPだけで十分かというとそうではありません。そもそも、食品を取り扱う事業者であれば、HACCPが義務化される以前から、食品事故には細心の注意を払って営業を行っていたはずです。しかし、現在でも食品事故の発生を完全に防げているわけではありません。

HACCPが義務化されたことで、新たな衛生管理のためのルールを設けた事業者様が多くあるでしょう。それでは「決められた基準通りにオペレーションが行われているかチェックできているか?」「決められたルールの中でエラーが起きたらどうするか?」「現在のルールが本当にベストだと言えるか?他に方法はあるか?」といった質問を受けた時にはどのような回答になるでしょうか。

実はこれらの疑問に答えられるようにするための方法論がHACCPでは考えられており、上図の原則3から原則7が該当します。

原則3にある「管理基準の設定」は、「CL (Critical Limit)=許容限界」の設定とも言われているのですが、これは危害要因を除去する、もしくは許容できるレベルまでコントロールするための基準を設定することを指しています。例をあげると、食中毒菌を危害要因として定める時、根拠に基づいて「○℃で○分間加熱する」といった基準です。

まとめ

今回は、2021年6月より完全義務化となったHACCPによる食品衛生管理手法について解説しました。HACCPは、もともとアメリカのNASAで発案された衛生管理手法なのですが、現在ではEUなどを含めて世界各国で採用されており、食品衛生管理の国際標準と位置づけられるようになっています。そのため、食品の製造・流通におけるグローバル化に対応する目的などで、日本国内にも取り入れられました。

この記事内では、HACCPの基本的な考え方や、どのような手順で食品の衛生管理を進めれば良いのかといった基礎的な部分を分かりやすくご紹介しました。なお、食品工場における具体的な衛生管理のポイントとして、交差汚染の注意ポイントを以前ご紹介していますので、ぜひそちらの記事もご参照ください。