お役立ち情報

USEFUL

食品

投稿日:2023.03.14

更新日:2025.07.01

多種多様な食品を取り扱う食品工場では、製品を製造するための機械・設備だけでなく、空調や換気、衛生管理や品質維持のためにさまざまな機械・設備が導入されています。導入する設備を検討する際には、衛生面や品質維持の観点以外にも、生産性向上や省エネなど、企業が自社の利益を少しでも上げられるようにする視点も重要です。

そこで当記事では、食品工場で使用されている設備がどのような役割を果たしているのか、そして設備の見直しを検討する際に確認すべきポイントについて解説します。

FACTAS の工場建設流れはこちら

Contents

食品工場は、私たちの日常生活を支える非常に重要な役割を持っています。さまざまな原材料を使い、お弁当や総菜、冷凍食品などの加工食品、さらにパンや飲料水など、多岐にわたる食品の製造を行っているのが食品工場です。

そして、食品工場で製造される食品は、人が健康に生活していくために、食材に直接触れる機械・設備は、常に清潔な状態を保つ必要があります。ほんの小さな汚れや機械の劣化を見落としただけでも、異物混入や食品事故を引き起こす可能性があり、そのような事故が起これば、食品を製造した企業の信用を失墜させる原因となります。

ここではまず、食品を製造する食品工場について、どのような機械・設備が導入されているのかをご紹介します。

食品工場には、空調・換気・衛生・低温・厨房設備など、さまざまな機械・設備が導入されています。ここでは、食品工場で使われている主な設備と役割をご紹介します。

食品工場では、上記のような機械・設備が使われています。そして、近年の食品工場は、急速に進化しており、新たに導入される機械・設備の性能が高くなっています。

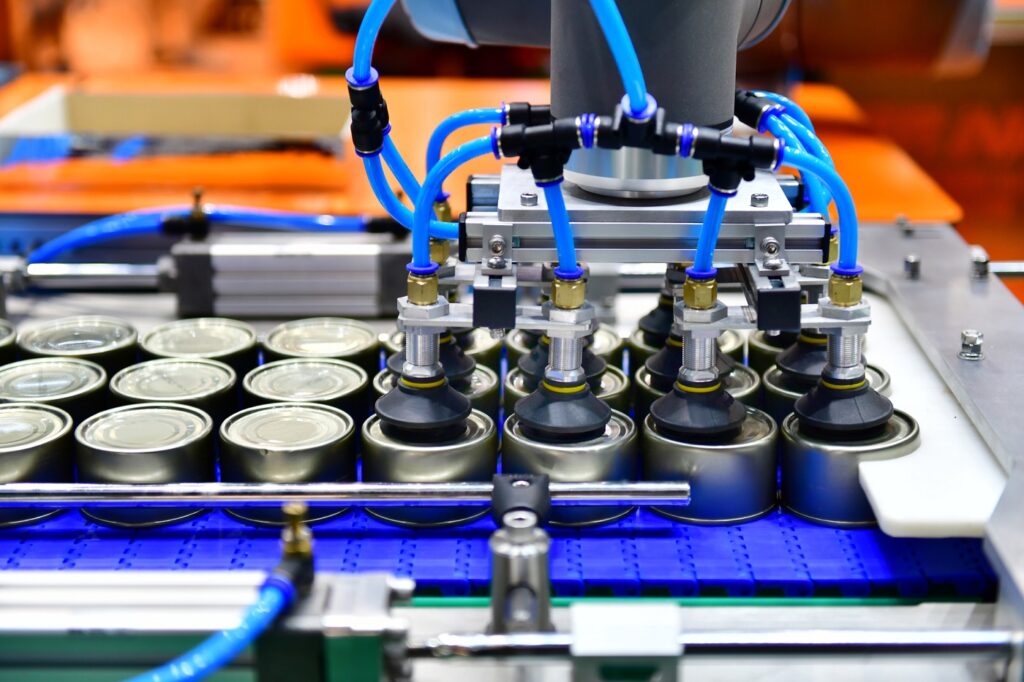

例えば、食品の製造工程について、ロボットの導入が積極的に行われるようになっており、食品工場の自動化・省人化が進んでいます。食品工場は、何より安全な食の提供が求められるため、取り扱う食材に合わせた環境での作業が求められます。

高温多湿な環境下の作業や低温状態の作業など、人が作業するには過酷な環境が多いです。当然、過酷な環境での作業は、人為的ミスの増加、生産性の低下などが懸念されます。製造工程をロボットの導入により自動化することで、過酷な環境下の作業でも効率を落とすことなく、正確でスピーディーな作業を実現することが可能です。

この他にも、HACCPによる衛生管理が義務化されたことで、衛生・安全面の徹底がより求められるようになり、それを実現できる機械・設備の導入を検討する企業が増加しています。

それでは、食品工場における設備導入の際に確認すべきポイントについて解説します。

食品工場で使用する製造設備は、生産性の高さが求められます。より生産効率が高い設備を導入すれば、食品工場内の仕事が早く進み、その分売上の増加も期待できます。

製造設備の生産性を高めるには、動作時にエラーが起こりにくく、生産途中に機械が停止することが少ないことが大切です。一般的に、どのような機械でも、使用年数が長くなるにつれて、随所が劣化するため、エラーや不具合が発生する確率が高くなります。したがって、製造設備については、使用年数がある程度経過して、エラーや不具合が頻発するようになれば、設備を更新するタイミングと考えられます。

なお、食品工場において、製造設備の入れ替えによる生産性の向上を目指す場合、ロボットによる自動化を検討することも大切です。ロボットによる製造工程の自動化は、安定的で正確な生産体制の構築が実現し、大幅な生産性向上も期待できます。

食品工場は、効率的な生産を維持するだけでなく、消費者からの信頼を高めるため、品質の維持・向上を常に目指しています。製品の品質向上で大切な事は、既存の設備を使用して品質を維持できるのか、安全な食品が製造できるか、決められた衛生管理が徹底できるかがポイントになります。

食品工場での衛生管理は、製品を製造するための食材はもちろん、製造に使う設備や施設そのものが高い衛生状態を保っていなければいけません。食品の製造を担う設備は、使用年数が長くなるにつれて、随所が劣化し、異物混入の原因になることもあるでしょう。

このようなことから、食品工場では、定期的に設備の更新が行われるのですが、その際には、今と同じレベルの品質を確保できる、もしくは、より高い品質を実現できる設備を探しましょう。

食品工場では、高度な衛生管理が常に求められています。万が一、食品工場の衛生設備に問題が発生した場合、製造した食品に異物が混入したり、食中毒などの食品事故を引き起こす可能性が考えられます。

したがって、食品工場では、より高度な生産管理が実現するような衛生設備の整備が常に求められています。例えば、非接触で開閉する扉の導入や、非接触水道の導入など、より安全性が高い製造現場の実現に向けて、衛生設備を検討しましょう。

食品工場で使用する設備は、製品の種類にもよりますが、安価なものでも数十万円、高価なものであれば数百万円以上と、設備の導入には多額の費用がかかります。

したがって、導入する設備を検討する時には、耐用年数も考慮しましょう。例えば、耐用年数が短い設備を導入した場合、設備の買い換え頻度が多くなるため、それだけ設備費用がかかります。さらに、設備の入れ替え時には、一時的に生産活動を停止しなければならない場合もあるため、売上に影響を与える可能性があります。

このようなことから、設備ごとの耐用年数についても必ず確認しましょう。

食品工場に導入される設備には、同じような機能を持つ複数の商品が存在します。そして、どの設備を選ぶのかによって必要なコストが変わります。

したがって、設備の導入、入れ替え時には、それぞれの性能や機能まで詳細に確認し、必要な機能とその機能を備えた設備を比較検討しコストのバランスを確認しましょう。

食品工場に導入する設備は、導入コストだけでなく、日々のランニングコストにも着目しましょう。導入コストが割安な設備でも、消費電力量が他と比較して多い等の可能性があります。日々営業していく食品工場ではランニングコストに関わる電力は重要なポイントです。同じ性能の設備の中でも、消費電力を抑えた類似商品がないか確認しましょう。

なお、導入する設備の種類などによっては、省エネ性が高い設備を選ぶことで、国や自治体の補助金が利用できる場合もあるため、事前に調べましょう。

食品工場に限らず、工場で使用する製造設備は、稼働させたときの音の大きさにも注意しましょう。食品工場は、大量の食品を製造する施設ですので、製造設備は常に稼働することになります。そのため、製造設備の作動音が大きいと、近隣住民との騒音トラブルに発展する恐れがあります。また、工場内で働く従業員にとっても、大きなストレスになります。

もちろん、使用する設備の種類によっては、どうしても作動音が大きくなる設備もあるため、そのような設備を使用する場合、設備周りに防音カバーを設置する方法や、建物自体の防音工事を行うなど、別の方法で騒音を抑えることができないか確認しましょう。

食品工場で使う設備を常に正常に稼働させるためには、定期的なメンテナンスが必要です。設備のメンテナンスを怠れば、製造する食品の安全性、品質に問題が生じる可能性があります。

食品に直接触れる製造設備について、適切なメンテナンスを怠った場合、製造中に小さなネジが外れて食品に混入してしまう可能性があるでしょう。この他にも、空調設備のメンテナンスを怠った場合、エアコンの吹き出し口からホコリが落ちて、食品の異物混入事故を引き起こす可能性があります。

このようなことから、食品工場に導入する設備については、生産性や品質の向上だけでなく、メンテナンスのしやすさなども重視して選びましょう。

食品工場に導入する設備を選ぶ際は、防虫対策も考える必要があります。特に、外気を取り込む換気設備や、エサとなる食品残渣が集まる排水溝などは、昆虫の侵入・繁殖の可能性が高いため、念入りに防虫対策が必要です。なお、食品工場での防虫対策は、建物全体で考えることも大切です。例えば、換気口の近くにゴミ置き場を設置するだけで、虫が侵入する確率は急激に高くなります。

上記以外にも、災害対策や設備業者のアフターフォローがしっかりしているかなどを確認しましょう。

日本は、地震や台風、豪雨による水害など、自然災害が頻発する国です。万が一、大規模な自然災害が発生したとしても、被害を最小限に抑えられる体制を作っておくことが大切です。例えば、水害に備えて製造設備の脚を高くして水没を防いだり、地震の揺れにも耐えられるようにしっかり固定するなどです。企業の被害を最小限に留め、事業の継続や災害が起きた際に早期復旧を図るための計画『BCP』についても設備導入の際に考慮しましょう。

なお、食品工場における設備の導入については、機械・設備だけに注目するのはあまりオススメではありません。食品工場では高い衛生管理を行ったり、生産性の向上を考えた時には、建物自体の能力も関係するためです。

例えば、工場自体のサニテーション動線が考慮されていない場合、最新の衛生設備を導入したとしても、食品工場全体の衛生度を高めることは難しいでしょう。この他にも、工場内の配管や照明器具について、ホコリなどを心配しなくても良い埋め込み式の照明を導入したり、天井裏に配管を通すなど、建物自体に工夫を行うことで、異物混入や食品事故の削減が可能になります。

それでは、食品工場における設備の導入について、実際の設備導入事例をいくつかご紹介します。ここでは、近年食品製造業界で注目されている、工場自動化による生産性向上・省人化を実現した事例を農林水産省が公表した資料からピックアップします。

これは、原材料の目視検査工程の作業負担軽減、正確性向上のため、AIを用いた画像検査装置を導入した事例です。従来の作業工程では、人が目視で検査を行っていましたが、人による作業はやはり限界があり、不良品を見逃してしまう点などが問題になっていました。そこで、近年急速に進化をとげているAI技術を導入し、画像認識による原料検査設備の導入を行いました。

これにより、検査にかかる人員の削減や、検査制度の向上と言ったメリットが得られたようです。

従来の技術では、豆腐特有の「柔らかさ」ゆえに機械化が難しいとされていた工程を、アーム型ロボットの導入により自動化に成功した事例です。

豆腐の容器詰めは、欠けなどの形状不良が起こりやすいことから、人手による作業が続いていたそうです。これが、アーム型ロボットによる「容器位置決め・容器乗せ」と、専用設備による「自動蓋被せ」の2工程に分割することで自動化に成功し、生産量が「1,800個/h⇒8,000個/h」になるなど、大幅な生産性向上を実現しています。さらに、熟練度に関わらず作業が可能になる、人手による作業よりも品質が安定したなどのメリットも多いとされています。

今回は、食品工場における、設備導入のポイントや実際の導入事例について解説しました。食品工場では、空調や換気、衛生、低温設備など、さまざまな設備が活躍しています。そして、これらの設備は、使用年数が経過すると徐々に劣化し、本来の機能を発揮できなくなります。つまり、どのような施設でも、将来的に設備の入れ換えが必要になるため、この記事でご紹介したポイントが参考になると幸いです。

さらに、稼働中の食品工場において設備の入れ換えを検討した場合、「可能であれば工場の稼働を止めずに設備の入れ換えを行いたい!」と考えるはずです。食品工場は、他の施設では考えられないほど高度な衛生管理が求められるため、工場を稼働したまま設備の入れ換えや建物の改修が必要な場合、施工を行う業者のスキルが非常に重要です。したがって、より安全で生産性の高い食品工場を実現したいとお考えの場合は、食品関連施設に関する実績が豊富な建設会社を選ぶことが最も重要と言えます。

食品工場の設備の見直しや入れ替えの際に、改修や修繕をご検討の方は、三和建設のFACTASにお早めにご相談ください。

FACTASは、長年食品工場関係のお客様に恵まれ、数多くの食品工場建設や改修・増築をてがけてきた経験とスキルを活かし、ゼネコンでありながら、計画から保守まで一貫したプロジェクトマネジメントをご提供します。

> 食品工場を新設するまでの基礎知識

> FACTASの食品工場建設実績はこちら

> 食品工場建設・建築に関するよくある質問はこちら

関連記事

食品工場建設の費用相場例と見積もり項目について解説

工場設計の流れとポイント|設計者から見た食品工場設計の難しさを解説

この記事を書いた人

安藤 知広

FACTASブランドマネージャー

執行役員東京本店長

1994年当社入社、工事管理者として工場建設における問題と多くの事例を経験。

2013年から東京本店次長として数多くの食品工場建設のプロジェクトリーダーを務める。

2018年10月ファクタスブランドマネージャーに就任し、食品工場建設における技術の体系化を進めております。