お役立ち情報

USEFUL

食品

投稿日:2020.01.15

更新日:2025.10.08

食品工場では、原材料費や人件費の上昇、光熱費や廃棄ロスなど、さまざまなコスト要因が経営に影響します。

しかし、単純に経費を削るだけでは持続的な利益向上は難しく、工場全体の効率化や生産性向上を同時に実現することが重要です。

本記事では、具体的な改善ポイントや実践ステップを整理し、合理的な食品工場のコストダウンを目指す方法を解説します。

Contents

食品工場でコストダウンを実現するには、単に原材料費や人件費を削るだけでなく、工場全体の効率や無駄を最小化することが重要です。合理的な工場とは、生産効率が高く、動線や設備配置が最適化され、コスト削減の効果が明確に把握できる工場を指します。食品工場のコストダウンを成功させるには、設計段階から運営段階まで全体を俯瞰し、無駄のない効率的なプロセスを構築することが必要です。

そこで本稿では、生産性向上・人件費削減のためのポイントとランニングコスト削減のためのポイントの2つに分けてご紹介していきます。

まずは、食品工場の生産性向上や人件費削減を実現するためのポイントからです。

食品工場での生産性向上を目指すには、まず工場内のゾーニングと動線を最適化することが不可欠です。原材料の入荷から製品の出荷までの流れを整理し、作業員や材料の移動距離を最小限にすることで、無駄な時間や労力を削減できます。一方向の動線を採用すれば作業の交差や混線を防ぎ、生産効率と作業安全性を同時に高められます。食品工場のコストダウンを目指す場合、動線設計は特に重要なポイントです。

▼ゾーニングの意味や必要性については以下の記事もご参考ください。

ゾーニングとは?食品工場におけるゾーニングの意味と重要性について解説

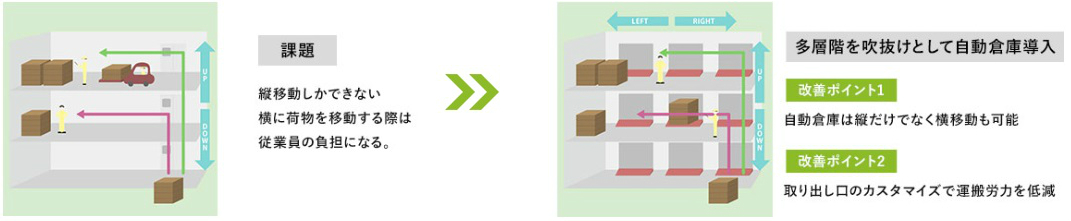

工場内の上下階の移動も効率化の鍵となります。スロープやエレベーター、垂直搬送機などを活用し、荷物の重量や搬送頻度、温度管理の必要性に応じて最適な手段を選ぶことが、人件費削減や作業効率向上につながります。衛生管理や安全性を確保しつつ、最短距離で移動できる動線設計が食品工場のコストダウンに貢献します。

コンベヤやベルト、チェーン、AGVなどのマテハン機器を適切に導入することで、人手不足対策や作業効率化が可能です。これにより作業員の移動負荷が減少し、作業の均一化や歩留まり向上にも寄与します。食品工場のコストダウンを考える上で、マテハン機器の導入は長期的な効果が期待できる重要施策です。

設備の選定は、耐久性や省エネ性、保守のしやすさを重視することで、長期的なコスト削減につながります。設備稼働率の向上により、同じ生産量でも人件費や光熱費を抑えられます。また、補助金や税制優遇の対象となる設備を活用することで、初期投資の負担を軽減できます。食品工場のコストダウンを成功させるには、設備の費用対効果を総合的に判断することが重要です。

次は、食品工場の稼働のためにかかるランニングコストをどうすれば削減できるのか?という視点で考えてみましょう。

適切なゾーニングと動線の最適化は、入出荷を効率的に行えるようになるうえに無駄なスペースが必要なくなりますので、ランニングコスト削減にも大きな影響を与えます。

冬は寒く夏は暑いなど、四季のある日本で、従業員が健康で快適に作業を進めるためには空調設備が欠かせません。しかし、大型施設となる食品工場などで毎日空調設備を利用すると考えた場合、日々の電気代は膨大になります。したがって、空調設備を導入する場合でも、「どの部屋にどういった設備を導入するのか?」ということを慎重に検討しなければいけないのです。

また、空調設備を利用する場合にも、設定温度や風量・風向きなどによって電気代削減効果が大きく違ってきますので、従業員に対して適切な空調設備の設定を徹底する必要があります。

ランニングコスト削減の観点では欠かせない、主要な省エネ手法も紹介します。

工場の照明費を削減するための基本的な対策として、まずLED照明への切り替えが効果的です。LEDは消費電力が少なく、寿命が長いため、電気料金を大幅に抑えるだけでなく、交換や保守にかかる手間とコストも削減できます。また、従来の蛍光灯に比べて明るさが安定しており、作業環境の改善にもつながります。

昼間の照明にかかる電力をさらに削減するためには、太陽光発電の導入も有効です。工場の屋根などに太陽光パネルを設置すれば、自家消費用の電力をまかないつつ、余剰電力の売電によって収益化も可能になります。初期投資は必要ですが、長期的には電力コストを安定的に削減でき、持続可能な省エネ対策として非常に有効です。

生産設備から発生する熱を再利用することで、空調や給湯などのエネルギー使用量を削減できます。熱交換器の導入や廃熱ボイラーの活用など、初期投資は必要なものの、中長期的に大きなコスト削減につながります。

関連記事:食品工場の省エネ事例2025決定版!

コスト削減施策には初期投資が伴いますが、投資効果を数値で可視化することが重要です。建築費、設備費、マテハン導入費などの初期コストと、保守費や追加電力などのランニングコストを把握します。一方で、削減できる人件費、材料ロス、光熱費を算出し、ROIを計算することで、投資の妥当性や導入優先順位を判断できます。数字で効果を示すことで、意思決定の精度が高まります。

今回は、「コストダウンが図られた儲かる工場」を作るために頭に入れておきたいいくつかのポイントについてご紹介してきました。冒頭でご紹介したように、どのような工場であっても、できるだけコスト削減を目指し少しでも自社の収益を増やしたいと考えていることだと思います。しかし、口で「コスト削減を目指す」というのは簡単ですが、実際に施設に合ったコスト削減対策を見つけ、それを実行するというのはなかなか難しいものです。

特に、工場などの大型施設は、その中で働く人や、多くの機械・設備が稼働しているため、既存施設において何らかのコスト削減対策を進めていくことを考えた場合、どうしても限界というものが存在するのです。したがって、「コスト削減が図られた工場」を求める場合には、建設段階からさまざまな点について慎重に検討しましょう。

工場の設計に関する事なら無料で専門コンサルタントがお答えします!

FACTASの強みはこちら

お問い合わせはこちら

関連記事

コストダウンが図られた儲かる工場・倉庫を建てるには何に注意をするべきか?

食品工場改修のポイント。ゾーニングと動線計画の重要性とは?

この記事を書いた人

安藤 知広

FACTASブランドマネージャー

執行役員東京本店長

1994年当社入社、工事管理者として工場建設における問題と多くの事例を経験。

2013年から東京本店次長として数多くの食品工場建設のプロジェクトリーダーを務める。

2018年10月ファクタスブランドマネージャーに就任し、食品工場建設における技術の体系化を進めております。